Глава 1. ОСОБЕННОСТИ

ТЕХНОГЕННЫХ МЕСТОРОЖДЕНИЙ

Техногенные

месторождения (ТМ) – техногенные образования (отвалы горнодобывающих

предприятий, хвостохранилища обогатительных фабрик, шлакозольные отвалы

топливно-энергетического комплекса, шлаки и шламы металлургического

производства, шламо-, шлако- и т.д. отвалы химической отрасли) на поверхности

Земли по количеству и качеству содержащегося в них минерального сырья пригодные

для промышленного использования в настоящее время или в будущем по мере

развития науки и техники и изменения экономических условий.

Появившиеся в

последние десятилетия техногенные месторождения являются результатом

интенсивного развития горнодобывающей и перерабатывающей промышленности.

Техногенные месторождения представляют собой класс месторождений,

сформировавшихся в районах горнорудной промышленности (Украина, Казахстан,

Северо-запад и Юго-восток европейской части Росси, Урал, Юго-восток и Восток

азиатской части, Центр Сибири и др.). Эти месторождения обычно обладают

своеобразным минеральным составом и являются потенциальным источником

разнообразных полезных ископаемых, в частности цветных, редких и благородных

металлов, а также строительных материалов (щебень, песок, гравий и т.д.).

На территории

Украины в результате деятельности 500 промышленных предприятий только твердых

отходов накоплено около 25 млрд. тонн. Эти отходы негативно влияют на природные

ландшафты и экологические условия, занимая площадь около 150 тыс. га

плодородных земель и ухудшая среду обитания человека. Техногенные месторождения

приводят к исключению из хозяйственного оборота больших площадей земель,

занятых отходами производства. Так, например, площадь золоотвалов

топливно-энергетического комплекса Урала составляет около 3 000 га, а площадь

нарушенных земель в медной подотрасли превышает 60 000 га. Значительную площадь

(260 га) занимает Черемшанское шламохранилище Высокогорского ГОКа, в котором

сосредоточено около 40 млн т отходов обогащения железных руд. Кроме того, происходит

уничтожение или снижение качества земель из-за пылевых заносов с отвалов и

хвостохранилищ. Например, с 1 га отвалов КМА ежегодно сносится до 500 тонн

пыли. Идет загрязнение окружающей среды (почв, поверхностных и подземных вод,

атмосферного воздуха) тяжёлыми металлам и солями в концентрациях, нередко

превышающих допустимые нормы. Так ориентировочный суммарный объём сброса

загрязнённой оборотной воды с золоотвалов АО «Свердловэнерго» составляет не

менее 7,6 млн.м3/год. Содержание в сбрасываемой воде таких элементов как F, V и

Mn превышает ПДК в десятки и сотни раз. С отвалов Садонских месторождений

ежегодно выносится в р. Терек до 3 000 тонн цинка.

На

01.06.2000г имелась информация о 1600 техногенных объектах Украины по 13

областям. За 200 лет промышленной добычи каменных углей в Донбассе и их

переработки накоплено громадное количество отходов: на каждого жителя этого

региона приходится их около 4000 т. Из 1257 терриконов и отвалов угольных шахт

до 35% подвержены процессам самовозгорания угля. Выделяющиеся при этом из

очагов горения горячие газы отлагают на поверхности самородную серу, нашатырь и

другие техногенные минералы. В радиусе до 3-х км каждый террикон является

источником загрязнения воздушной, водной и поверхностной природной среды

различными токсинами, в том числе мышьяком, ртутью и др.

В

развитых индустриальных странах мира уровень использования промышленных отходов

достигает 70-80%, тогда как в Украине и ближнем зарубежье он не превышает

12-15%.

В США,

например, из промотходов получают 20% всего алюминия, 33% железа, 50% свинца и

цинка, 44% меди и т.д. Подобная тенденция использования вторичных ресурсов

наблюдается в Канаде, Великобритании, ЮАР, Испании и других странах. Например:

• В

штате Монтана (США) из отвалов рудника Мандиски получают ежегодно 2 т Au и 4 т

Ag при содержании в отвалах золота – 0,84 г/т и серебра – 2,8 г/т.

• В

штате Мичиган (США) из хвостов обогащения, содержащих 0,3% Cu, достигнуто

из-влечение 60% меди.

• В ЮАР

из отвалов золотоизвлекательных фабрик при содержании золота – 0,53 г/т и урана

– 40 г/т получают 3,5 т золота и 696 т урана в год при производительности 50000

т/сутки.

Для

Казахстана, России и Украины, стран, производящих значительную долю всей

минеральной продукции мира и обладающих мощным горнопромышленным потенциалом,

проблема утилизации промышленных отходов имеет первостепенное значение. Важным

обстоятельством является то, что себестоимость товарной продукции из

промышленных отходов в 5-15 раз меньше, чем из добываемых традиционными

способами руд месторождений полезных ископаемых. Активное использование

промышленных отходов минерального сырья позволит получить прибыль в миллиарды

долларов ежегодно.

Например,

вторичная переработка 150 млн. тонн отходов обогащения марганцевых руд

Никопольского района и 500 млн. тонн отходов обогащения железных руд

Криворожского бассейна могут дать товарной продукции на 5-7 млрд. долларов.

Эти, а также другие данные показывают настоятельную необходимость изучения и

утилизации техногенных месторож-дений Украины и, особенно, Донбасса.

1.1 Способы образования и

классификация техногенных месторождений

Множественность

показателей, характеризующих ТМ, к которым относятся:

• условия

образования,

• объёмы,

• вещественный

состав,

• характер

процессов, преобразующих первичное вещество,

• неоднородность

влияния отдельных показателей на принятие технологических решений и

экономических оценок и некоторые другие

предопределяют

сложность их классификации и типизации.

По

морфологическим признакам ТМ можно разделить на 2 типа:

1.Месторождения

насыпные, представляющие собой холмы и терриконы. К этому типу относятся:

• терриконы

угольных шахт и разрезов;

• отвалы

рудников и карьеров руд цветных, чёрных и редких металлов, сложенные

дезинтегрированными вскрышными и вмещающими породами, а так же убогими

забалансовыми рудами;

• техногенные

россыпи, образующиеся при разработке россыпных месторождений и из отходов

золоторудных фабрик;

• шлакоотвалы

цветной и чёрной металлургии.

2. Месторождения

наливные, образующиеся при заполнении впадин земной поверхности. Представителями

этого типа ТМ являются:

• отходы

обогащения руд (шламо- и хвостохранилища горнообогатительных фабрик);

• шламоотвалы

цветной и чёрной металлургии;

• золо-

и шлакоотвалы энергетического комплекса, возникающие при гидравлическом

удалении золы и шлаков с теплоэлектростанций;

• шламоотвалы

химических производств.

По составу

техногенные месторождения подразделяются на 4 типа:

1. Породные

ТМ, состоящие из природных горных пород и представленные глыбово-щебенистым

материалом и шламо- и хвостохранилищами обогатительных фабрик.

2. ТМ

пирометаллургических процессов цветной и чёрной металлургии, сложенные шламами

и шлаками.

3. ТМ

теплоэлектростанций, сложенные золой и шлаками ТЭС.

4. ТМ

химического производства (шламы).

По возможным

областям использования ТМ подразделяются на 3 типа:

1. ТМ

строительного сырья.

2. ТМ

(по извлекаемому металлу) – медные, цинковые и т.д.

3. ТМ

смешанного типа, т.е. пригодные для получения стройматериалов и металла.

Разработка

месторождений первого типа обеспечивает освобождение площадей земли от

техногенных отходов с последующей их рекультивацией, второго типа — позволяет

осуществить доизвлечение металла, но не решает проблемы освобождения территории

отвалов от отходов, так как вторичная переработка отвалов, учитывая низкое

содержание в них полезных компонент, практически даёт то же самое количество

отходов.

Третий тип

техногенных месторождений позволяет осуществлять и рекультивацию земель и

доизвлечение металла.

По

экологическому воздействию среди техногенных месторождений выделяют:

1. Неопасные,

представленные горными породами и глыбовощебенистыми и щебенистыми шлаками

цветной и чёрной металлургии, слабо разрушающимися в течение хранения.

2. Поражающие

атмосферу и гидросферу, если они сложены окисляющимися или глинизирующимися

породами, окисляющимися шлаками и шламами, пылящими шламами и высохшей пульпой

хвостохранилищ.

В настоящее

время терминология, классификация ТМ, критерии принадлежности их к тому или

иному типу меняются и дополняются по мере углубления исследований и

практических работ в области разработки техногенных месторождений.

Наиболее

удобной представляется классификация ТМ, в основу которой положены условия их

формирования, так как они определяют обычно и морфологию, и вещественный

состав, и возможные области использования, и экологическое воздействие на ОС

(рис.1).

Пользуясь

классификацией, представленной на рис.1, можно оценить основные характеристики

любого типа месторождений. Например, ТМ горнодобывающих предприятий,

возникающие при обогащении руд и представляющие собой хвостохранилища,

относятся к месторождениям

• наливного

типа (морфологический признак);

• по

составу – породные;

• по

возможным областям использования – смешанного типа, т.е. пригодные для

доизвлечения металла и получения стройматериалов;

• по

экологическому воздействию на окружающую среду – поражающие атмосферу (пыль) и

гидросферу (фильтрация вод хвостохранилищ через защитные дамбы).

Вовлечение в

переработку техногенного сырья обеспечивает:

1. Сокращение

расходов на поиски новых и разведку эксплуатируемых месторождений.

2. Сохранение

истощающихся минеральных ресурсов в недрах, так как запасов полезных компонент,

накопившихся в отходах ГОК’ов, достаточно чтобы удовлетворить потребности на

многие десятилетия вперёд.

3. Повышение

производительности труда за счёт рентабельной переработки уже добытого сырья,

являющегося, по существу, готовым полупродуктом и находящегося вблизи

действующих предприятий, что особенно важно для тех из них, для которых

вследствие истощения сырьевой базы оказываются незагруженными производственные

мощности, и высвобождается рабочая сила.

4. Улучшение

условий труда, так как техногенные месторождения расположены на поверхности

Земли в отличие от всё более глубокозалегающих обычных месторождений полезных

ископаемых.

Рис.1

5.

Производство дешёвых стройматериалов (песок, щебень, гравий, цемент, абразивы,

материал для отсыпки дорожного полотна, строительства плотин, дамб, и т.д.), а

из шлаков — шлаковаты, шлакового литья (брусчатка, тюбинги, плитки, бордюрный

камень и т.д.), литого шлакового щебня, стеклокерамических изделий, вяжущих

добавок в цемент, минеральных добавок для улучшения почв, удобрений для

сельского хозяйства и др.

6.

Освобождение занимаемых им земель и их рекультивацию и ликвидацию источников

загрязнения окружающей среды , улучшая тем самым экологическую обстановку

вокруг действующих предприятий. Это относится к тем техногенным месторождениям,

освоение которых сопровождается производством стройматериалов. Если же

осуществляется только добыча металлов (цветных, редких и благородных), то из-за

низкого их содержания количество техногенных отходов практически не

уменьшается.

Глава 2. УСТАНОВКА ДЛЯ

СВЕРХКРИТИЧЕСКОЙ ФЛЮИДНОЙ ЭКСТРАКЦИИ КОМПЛЕКСОВ УРАНА ИЗ ТЕХНОГЕННЫХ

МЕСТОРОЖДЕНИЙ

Украина

обеспечена собственными урановыми ресурсами лишь на 30 %. В то же время в

стране имеются техногенные месторождения с высокой концентрацией радиоактивных

и токсичных компонентов, представляющие опасность для окружающей среды и

здоровья населения. Так, в Днепродзержинске на площади 2,5 млн м2 расположено 7

хвостохранилищ, в которых накоплено около 42 млн т отходов переработки урана,

содержащих уран, продукты его распада, мышьяк, селен, торий, радий и т. п.

В ряде

промышленных регионов Украины радиоэкологическая обстановка определяется

деятельностью угольных шахт. Например, в Донбассе за 200 лет добычи каменных

углей и антрацитов образовано 1 257 терриконов общим объемом 1 056 519,9 тыс.

м3. Угольные породы занимают 5 526,3 га. Отвалы, особенно горящие, являются

источниками пыли и токсичных соединений. Исследования показали, что в отходах

гравитационного и флотационного обогащения угля содержание урана составляет

15—150 г/т, тория — 20 г/т.

Таким

образом, возникает необходимость в разработке технологий:

— уменьшения

количества радиоактивных отходов в процессах получения и переработки ядерного

топлива;

— глубокого

извлечения актинидов и других элементов из техногенных месторождений.

Внедрение

таких технологий позволит повысить объем производства ядерного топлива, а также

решить экологические и социальные проблемы регионов.

В ННЦ

ХФТИ создана

экспериментальная установка СФЭ-U (рис. 1) для извлечения радионуклидов с использованием метода

сверхкритической флюидной экстракции углекислым газом (СФЭ-СO2).

Рис. 1. Установка СФЭ-U

Сверхкритическая

флюидная экстракция — новейший, перспективный, экологически чистый, сухой метод

получения различных материалов из растительного, минерального и техногенного

сырья с использованием экстрагентов, находящихся при температуре и давлении

выше критических. Наиболее часто применяют углекислый газ, циркулирующий в

замкнутом объеме без сброса в атмосферу. Он нетоксичен, неактивен, доступен,

дешев и обладает невысокими критическими параметрами (температура 37 °С,

давление 7,3 МПа). В отличие от традиционных методов жидкостной экстракции при

СФЭ-СО2 экстрагируемое вещество не содержит следов экстрагента.

Содержание

урана в материалах определяли гамма-спектрометром СЭГ — 50(П) с детектором

ДГДК — 60В. Погрешность измерения концентраций излучающих изотопов 15 %. На этапе

пробоподготовки и установления эффективности экстракции применяли рентгеновский

флуоресцентный анализатор КРАБ — 3УМ и спектрофотометр СФ — 2000 с использованием

реагента Арсеназо-III. Суммарная погрешность определения количества урана в

образцах составила 10 %.

Модельными

материалами служили граниты. Из пяти образцов выбраны № 2 и 4 (условно) с

содержанием урана 5,5 и 3,1 мкг/г соответственно.

Образцы

дробили, измельчали в порошок с размером зерна менее 50 мкм, после чего

заливали 30%-й азотной кислотой в массовом соотношении 1: 1 и выдерживали в

течение суток. Полученный раствор смешивали с 20%-м раствором ТБФ в уайтспирите

и взбалтывали. После расслоения на лист фильтровальной бумаги диаметром 150 мм

наносили 1 мл органической фазы, высушивали для удаления растворителя и

помещали в экстракционную ячейку.

Экстракция

включала две стадии: быструю (давление 90 атм, температура 38 °С, время 2 мин)

и медленную (давление 185 атм, температура 45 °С, время 60 мин). После каждой

стадии продукт сбрасывали на стопку из пяти пронумерованных бумажных фильтров.

Содержимое каждого из них анализировали на рентгеновском анализаторе. Для

получения спектров поглощения задержанного экстракта фильтры на 10 мин погружали

в 0,005%-й водный раствор Арсеназо-Ш.

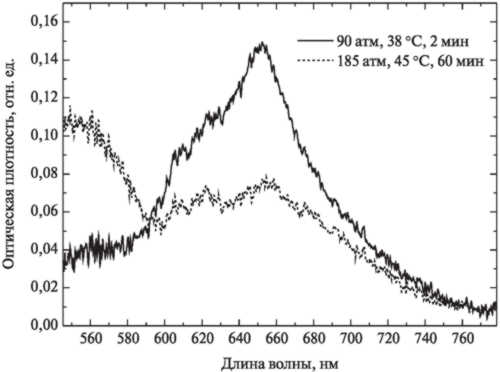

На рис. 2 и 3

представлены спектры поглощения комплексов Арсеназо-Ш с продуктами экстракции

гранитов.

Рис. 2. Спектры

оптического поглощения комплексов Арсеназо-Ш с продуктами СФЭ-СО2 гранита № 4

Анализ

спектров свидетельствует, что основная часть комплексов урана извлекается при

быстрой экстракции. Спектр поглощения (сплошная кривая на рис. 2 с характерной

резонансной полосой 651 нм) совпадает со спектром поглощения комплекса

Арсеназо-Ш—уранилнитрат и указывает на 6-валентное состояние урана в экстракте.

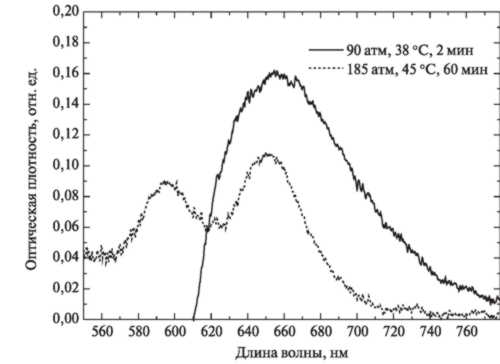

На рис. 3

видно количественное различие в спектрах поглощения продуктов быстрой и

медленной стадий. По-видимому, изменение давления и температуры влияет на

эффективность извлечения отдельных компонентов исходного материала, в

результате чего примеси других элементов экстрагируются в ТБФ и дают дополнительные

цветовые реакции с Арсеназо-Ш.

Рис. 3. Спектры

оптического поглощения комплексов Арсеназо-Ш с продуктами СФЭ-СО2 гранита № 2

В таблице

приведены результаты СФЭ-СО2 урана из исследованных образцов гранита.

Количество урана на

фильтрах после экстракции

| Образец | Экстракция | Количество урана, мкг | Суммарная эффективность, % | |

| СФ — 2000 | KPAБ — 3УM | |||

| № 2 | медленная | 10,8 | 0 | 36 |

| быстрая | 6,9 | 42 | ||

| № 4 | медленная | 10,2 | 32 | 62 |

| быстрая | 5,2 | 12 | ||

Полученные

результаты дают основание считать СФЭ-СО2 перспективным методом извлечения

комплексов урана из низкообогащенных отвалов урановой руды и техногенных

месторождений и позволяют сформулировать основные требования к технологическим

параметрам промышленной установки.

Глава 3. ОЧИСТКА

НАСОСНО-КОМПРЕССОРНЫХ ТРУБ ОТ ОТЛОЖЕНИЙ СОЛЕЙ С ЕСТЕСТВЕННЫМИ РАДИОНУКЛИДАМИ

По

литературным данным, на территории России складировано и несанкционированно

захоронено не менее 200 млн т отходов добычи нефти и газа с повышенным

содержанием естественных радионуклидов (ЕРН).

Содержащиеся

в пластовых водах изотопы радия отлагаются на внутренних стенках трубопроводов

и оборудования в результате процессов соосаждения и адсорбции и, главным

образом, сокристаллизации с сульфатными осадками бария и стронция. Проблема

отложения солей при добыче нефти актуальна для месторождений России,

Казахстана, Белоруссии, Азербайджана, США, Канады, Великобритании, Вьетнама и

других стран. Так, в Северном море в одной из скважин месторождения Mиллеpa за

24 часа добыча упала с 4 770 до 0 м3/сут.

Для

обеспечения радиационной безопасности на нефтедобывающих предприятиях

необходимо проводить систематическую очистку насосно-компрессорных труб (НКТ) и

элементов погружных электроцентробежных насосов, запорной арматуры и другого

технологического оборудования, загрязненного солями с ЕРН. Это весьма

трудоемкая и дорогостоящая работа. Способы очистки выбирают в зависимости от

характера отложений, их зон, состава, радиоактивности и прочих факторов. В

основном используют химический и гидромеханический методы, а при невозможности

дальнейшего использования радиоактивное оборудование плавят.

Согласно

исследованиям компании «Schlumberger Cambridge Research», в условиях скважины

использование гидродинамических методов ограничено, поскольку из-за

значительного противодавления эффективность очистки снижается в четыре раза и

более. Требуемые давления нагнетания с поверхности превышают 150—200 MПa. В

таких случаях применяют гидроабразивные методы, позволяющие обеспечить скорость

очистки 0,2—5,0 м/мин.

Для очистки

извлеченных НКТ с осадками сульфата бария и ЕРН экономичнее использовать

гидродинамические методы без добавок абразивов. Такой подход позволяет:

— удалять

комплексные отложения (солевые, с органическими соединениями нефти и продуктами

коррозии) без ограничений по их прочности, толщине и химическому составу (в том

числе с естественными и искусственными радионуклидами);

— предохранять

очищаемые НКТ от деформирования и разрушения, что обеспечивает возможность их

дальнейшего использования;

— исключить

образование пыли и аэрозолей с ЕРН;

— собирать

удаленные отложения в компактном виде для захоронения в могильниках

радиоактивных отходов;

— снизить

себестоимость работ и упростить конструкции установок по сравнению с

гидроабразивным методом очистки.

Проведены

экспериментальные и опытно-промысловые исследования зависимости

производительности очистки от конструктивных и технологических параметров

оборудования, в результате чего определены их оптимальные значения и

разработаны конструкции гидравлических распределителей и насадков. Они

позволяют снизить время и повысить производительность очистки НКТ.

Производительность установок гидродинамической очистки в зависимости от

применяемых насосных агрегатов представлена в таблице. Определяющее значение

имеют прочность отложений солей и их адгезия к поверхности НКТ.

3.1 Расчетная

производительность установок гидродинамической очистки НКТ от отложений солей с

ЕРН (для труб 60, 73 и 89 мм)

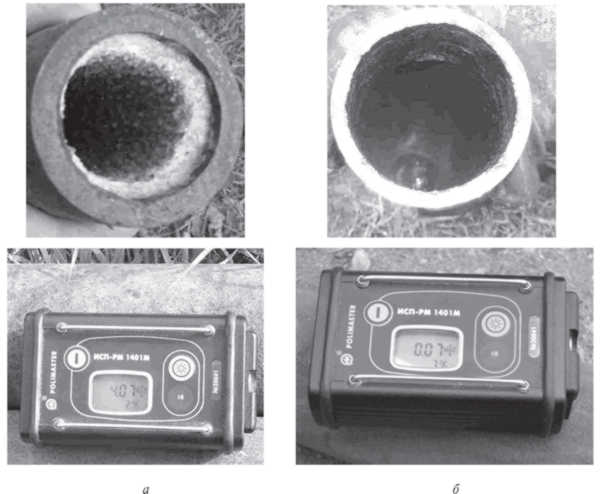

Мощность

эквивалентной дозы гамма-излучения от НКТ после очистки соответствовала

фоновой. На рисунке представлены фотографии НКТ до и после гидродинамической

очистки и сцинтилляционного аппарата с зафиксированными значениями мощности

эквивалентной дозы гамма-излучения.

НКТ диаметром 73 мм с

отложениями солей и сцинтилляционный аппарат:

а — до очистки (4,07

мкЗв/ч); б — после очистки (0,07 мкЗв/ч)

Насадки

высоконапорных гидродинамических установок подвержены значительной

кавитационной эрозии и коррозии, что необходимо учитывать при выборе материала

для их изготовления.

Таким

образом, использование гидродинамических высоконапорных технологий позволяет

дезактивировать глубинно-насосное и другое оборудование, загрязненное в

результате нефтедобычи, и обеспечить радиационную безопасность в нефтяной и

газовой промышленности.

Глава 4. ЭКСТРАКЦИОННЫЙ

СПОСОБ ОЧИСТКИ СТОЧНЫХ ВОД ОТ УРАНА

флюидная экстракция уран

техногенный месторождение

Известен

способ извлечения урана из водных растворов экстракцией смесью раствора

1-фенил — 3-метил — 4-(2-хлорбензил)-пиразолона — 5 и ди-(2-этилгексил)фосфорной

кислоты в хлороформе. Процесс ведут из сернокислых растворов при рН 1,63. Для

извлечения [U6+ 1,138˙10-4 М требуется использование многократного избытка

органических реагентов.

Недостатки

этого способа возможность осуществлять экстракцию лишь из сернокислых

растворов, удорожание процесса из-за применения двух экстрагентов, сложность

регенерации последних [1].

Наиболее

близким к предполагаемому изобретению по технической сущности и достигаемому

результату является способ экстракционного извлечения урана с помощью

N,N-диалкиламидов. Экстракцию ведут из азотнокислых растворов, причем

максимальное извлечение происходит из растворов 3-4 М HNO3. Концентраця

экстрагента в алифатическом углеводороде (например додекане) составляет 1 М,

что обеспечивает извлечение урана с коэффициентом распределения 8-9.

Недостатки

способа неполная очистка водного раствора от урана (в оптимальных условиях

экстракции остаточное содержание урана в водной фазе составляет 3,78˙10-2

г/л), использование концентрированного раствора экстрагента (1 М), т.е. большой

расход реагента, а также проведение процесса экстракции из сильнокислых

растворов. Последнее обстоятельство ведет к тому, что применение данного

способа при очистке от урана сточных вод, имеющих, как правило, близкие к

нейтральным значениям рН (6-8), требует дополнительной корректировки

(подкисления) среды азотной кислотой [2].

Указанный

органический реагент синтезирован по реакции Манниха и предложен в качестве

экстрагента бора [3].

Сопоставительный

анализ заявляемого способа с известными показал, что использование

бис-(2-окси — 5-амилбензил)амина для извлечения урана из нейтральных растворов

неизвестно, что отвечает критерию «новизна». Анализ известных

способов извлечения урана показал, что применение экстракции органическими

реагентами для извлечения урана известно, однако использование

бис-(2-окси — 5-амилбензил)амина при его концентрации в керосине 0,04-0,05 М, рН

5,0-8,5 и Vo:Vв 2:(3-5) в литературе не описано, что позволяет сделать вывод о

«существенных отличиях».

Сущность

заявляемого способа заключается в следующем. Урансодержащий водный раствор

контактируют путем перемешивания в течение 10 мин с 0,04-0,05 М раствором

бис-(2-окси — 5-амилбензил)амина в керосине при рН 5,0-8,5 и Vo:Vв 2: (3-5).

После расслаивания фаз, на что требуется 2-3 мин, их отделяют и анализируют на

содержание урана.

Для

регенерации экстрагента (для повторного использования) достаточна обработка

урансодержащего экстрагента растворами NaOH, Na2CO3 или (NH4)2CO3. В результате

экстрагированный уран полностью удаляется из экстрагента.

П р и м е р

1. К 100 мл урансодержащего водного раствора с концентрацией урана

6,5˙10-4 г/л добавляют 66,7 мл 0,04 М керосинового раствора

бис-(2-окси — 5-амилбензил)амина и перемешивают при рН 5,0 в течение 10 мин. Анализ

фаз после их расслаивания и отделения показал, что весь уран переходит в

органическую фазу, в которой концентрация металла составила 9,75˙10-4 г/л,

т.е. степень извлечения равна 100%

П р и м е р ы

2-5 проводятся аналогично примеру 1 и сведены в таблицу.

Из

представленных в таблице данных следует, что оптимальным пределом концентрации

экстрагента является 0,04-0,5 М.

Заявляемая

концентрация (0,035 М) не обеспечивает полноту извлечения урана, а при более

концентрированных растворах 0,06 М), хотя степень экстракции и максимальна, но

органическая фаза становится более вязкой, что затрудняет расслаивание фаз.

Оптимальным пределом значений рН среды является рН 5,0-8,5, ниже и выше

которого степень экстракции уменьшается.

Оптимальным

соотношением объемов фаз является интервал Vo:Vв 2:(3-5). При увеличении объема

водной фазы понижается степень извлечения урана. При увеличении объема

органической фазы возрастает расход экстрагента.

Способ,

описанный в прототипе, не позволяет полностью извлечь небольшие количества

урана (10-2-10-4 г/л), присутствующие в сточных водах.

Таким

образом, использование предложенного экстракционного реагента в оптимальных

условиях позволяет полностью извлечь уран из нейтральных сточных вод независимо

от их состава без дополнительных операций по корректировке рН (в отличие от

прототипа), что упрощает и удешевляет процесс, причем при значительном

сокращении расхода реагента (0,04-0,05 М против 1 М в прототипе).

Глава 5.

ЛАЗЕРНО-ЛЮМИНЕСЦЕНТНЫЙ АНАЛИЗАТОР ДЛЯ ЭКСПРЕССНОГО ОПРЕДЕЛЕНИЯ СЛЕДОВ УРАНА И

НЕФТЕПРОДУКТОВ В ПРИРОДНЫХ И СТОЧНЫХ ВОДАХ

Современные

технологии обеспечения жизненных потребностей человека связаны с загрязнением

окружающей среды, в частности природных вод, радионуклидами и нефтепродуктами.

В частности,

за последнее десятилетие в воды мировогоо океана сброшено радиоактивных отходов

не менее 90 000 ТБк. Из года в год объем сбрасываемых загрязнений

увеличивается. Поэтому в подавляющем большинстве цивилизованных стран очень

остро стоит вопрос оценки сверхнизких концентраций разных нуклидов, прежде

всего в особо чистых продуктах. Кроме того, это важно при исследовании

радиационной чистоты территорий, особенно морских и воздушных, а также при

разведке урансодержащих руд.

Многолетние

исследования, проводимые в лаборатории химических сенсоров позволили

разработать уникальные экспрессные лазерно-люминесцентные методы и аппаратуру

определения урана(VI) и полиароматических углеводородов, нефтей и

нефтепродуктов в природных, питьевых, сточных водах и различных геологических

объектах.

Принцип

действия анализатора основан на использовании периодического лазерного

возбуждения в сочетании с временной селекцией и приемами накопления слабых

повторяющихся сигналов. Анализатор оснащен блоком аналоговой обработки,

обеспечивающим измерение разности выходных сигналов фотоэлектронных умножителей

со стробированием.

Анализатор

позволяет решить проблемы:

·

контролировать

содержание урана, полиароматических соединений, нефтей и нефтепродуктов в

питьевых, природных и сточных водах, -селективного и экспрессного определения

урана (VI0 как в статическом, так и в динамическом режимах в различных

природных, питьевых и сточных водах, а также в поровых растворах и

геохимических объектах,

·

осуществлять

мониторинг экологического состояния различных акваторий и других объектов

окружающей среды,

·

прогнозировать

месторождения урана.

Время анализа

— 1 мин., проведение анализа без предварительной пробоподготовки, объем пробы —

0,5-5 мл, обеспечивается определение урана в интервале концентраций 10-7 —

10-12 г/л, нефтей и нефтепродуктов в интервале концентраций — 10-6-10-10 г/л.

Общие размеры

прибора 500 х 600 х мм.

Лазерно-люминесцентных

анализатор является недорогим прибором (ориентировочная цена — не выше 15 тыс.

долл. США), и крайне необходим для атомных станций, хранилищ питьевой воды,

отстойников сточных вод, геологических партий, морских экспедиций и т.д.

Лазерно-люминесцентный

анализатор не имеет отечественных и зарубежных аналогов, обладает такими

преимуществами как минимальны пробоподготовка, низкий предел обнаружения,

экспрессность анализа, широкий спектр его применения.

ЛИТЕРАТУРА

1.

Беляев

А.М. Радиоэкология

2.

По

материалам конференции «Безопасность ядерных технологий: экономика безопасности

и обращение с ИИИ»

3.

Кедровский

О.Л., Шишиц Ю.И., Леонов Е.А., и др. Основные направления решения проблемы

надежной изоляции радиоактивных отходов в СССР. // Атомная энергия, т. 64,

вып.4. 1988, с. 287-294.

4.

Бюллетень

МАГАТЭ. Т. 42. №3. — Вена, 2000.

5.

Кочкин

Б.Т. Выбор геологических условий для захоронения высокорадиоактивных отходов //

Дис. на соиск. д. г.-м. н. ИГЕМ РАН, М., 2002.

6.

Лаверов

Н.П., Омельяненко Б.И., Величкин В.И. Геологические аспекты проблемы

захоронения радиоактивных отходов // Геоэкология. 1999. №6.